Mögliche Fehler von vorneherein vermeiden – mit der FMEA, Fehlermöglichkeits- und Einflussanalyse, erkennen und umgehen Sie Fehler, bevor sie entstehen. Ziel der FMEA-Analyse ist, dass Sie mögliche Mängel nicht nachträglich korrigieren müssen. FMEA kommt daher bereits in der Entwicklungsphase zum Einsatz. Das spart Kosten, Ärger und unnötige Arbeitszeit. Experten unterscheiden die Bereiche System-, Kontroll- und Prozess-FMEA – festgehalten in Formblättern. Wichtig ist dabei der Überblick über das abgebildete Risiko.

Inhaltsverzeichnis

- Was ist die FMEA – die Fehlermöglichkeits- und Einflussanalyse?

- Was bringt die FMEA?

- Verschiedene Arten der FMEA und deren Vorgehensweisen

- Schritte einer FMEA

- Kritik an der FMEA

- Zusammenfassung FMEA

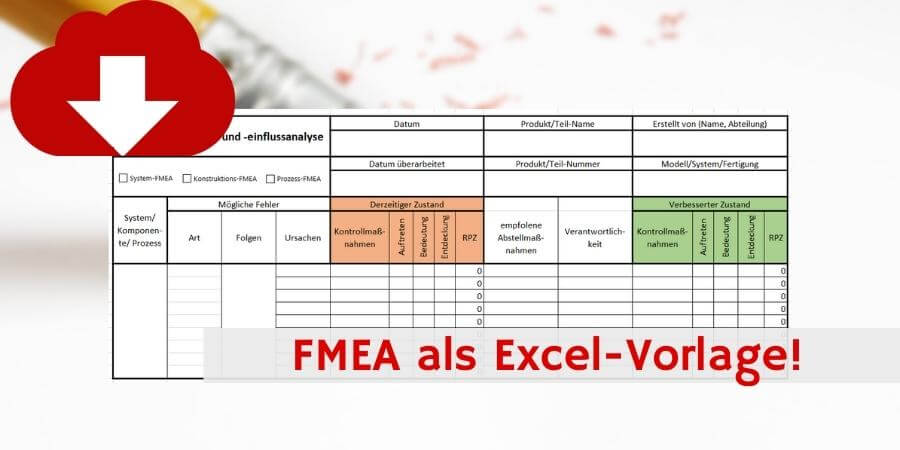

- FMEA: Excel-Vorlage und Fehlervermeiden auf japanisch: Poka Yoke!

Was ist die FMEA – die Fehlermöglichkeits- und Einflussanalyse?

Wie die Überschrift sagt, bedeutet FMEA Fehlermöglichkeits- und Einflussanalyse. Die FMEA ist eine vorbeugende Methode zur Fehlerdetektion und Fehlerprävention. Ziel der FMEA ist es, Fehler in Produkten oder Prozessen vor der Entstehung zu vermeiden, statt sie nachträglich zu korrigieren.

Die FMEA wendet man in der Entwicklungsphase der Produktzyklen an. Damit hält man die Kosten für die Fehlerkorrektur gering. Je später man einen Fehler erkennt, desto schwerer und teurer wird dessen Beseitigung. Die Zehnerregel (rule of ten) besagt, dass die Kosten für unentdeckte Fehler in jeder durchgangenen Wertschöpfungsstufe (Beschaffung-Produktion-Absatz) um den Faktor zehn steigen.

Was bringt die FMEA?

Die FMEA verfolgt das Ziel der Fehlervermeidung an Stelle der deutlich aufwendigeren Fehlerbehebung. Dadurch steigt die Qualität und Zuverlässigkeit des Produktes oder Prozesses. Es sinkt die Gefahr der zukünftigen Kostenentstehung und des Ansehensverlustes beim Kunden.

Die FMEA unterstützt zusätzlich das Risikomanagement in seinen drei zentralen Aufgaben:

- die Risikoanalyse,

- die Risikomessung

- die Risikoüberwachung

Hinsichtlich der Risikoanalyse bzw. Risikoidentifikation liefert die FMEA ein System, dass die Struktur des Fehlers untersucht. Die Struktur setzt sich aus der Art, der Folgen und der Ursachen des Fehlers zusammen. Somit kann die FMEA Aussagen über Signifikanz und Risiko deutlich verbessern.

Ein Schema zur Risikomessung und Risikobewertung ergibt sich durch die Bewertung der derzeitigen Kontrollmaßnahmen für den Fehler. Beurteilt wird nach drei Kriterien:

- die Wahrscheinlichkeit des Auftretens einer Fehlerursache

- der Bedeutung dieser für den Kunden

- der Wahrscheinlichkeit der Entdeckung dieser Ursache.

Die sich ergebenden Abstellmaßnahmen, die Angabe eines Verantwortlichen und die wiederholte Bewertung der verbesserten Kontrollmaßnahmen tragen enorm zur Risikoüberwachung bei.

Zusammengefasst: Die FMEA spart Ihnen Geld durch vermiedene Fehler und steigert die Begeisterung Ihrer Kunden.

Verschiedene Arten der FMEA und deren Vorgehensweisen

Die FMEA kann in mehrere Arten unterteilt werden. Am geläufigsten sind die System-, die Konstruktions- und die Prozess-FMEA.

Die System-FMEA betrachtet das Zusammenwirken von Komponenten oder Teilsystemen in einem komplexen System. So erkennt man bei der Systemgestaltung potentielle Schwachstellen. Man achtet auf die Schnittstellen zwischen den einzelnen Komponenten und zwischen dem System mit der Umwelt. Die Entwicklungsabteilung führt die System-FMEA durch und bildet die Grundlage der Konstruktions-FMEA.

Ziel der Konstruktions-FMEA oder Design-FMEA ist es, potentielle Fehler und Ausfälle während der Entwicklung und der Konstruktion zu finden und zu vermeiden. Die Analyse aller Bauteile oder Baugruppen des Systems dient, die Fertigungs- und Montageeignung eines Produkts frühzeitig einzuschätzen. Die Konstruktionsabteilung führt die Konstruktions-FMEA durch und bildet die Grundlage der Prozess-FMEA.

Die Prozess-FMEA ermittelt mögliche Schwachstellen im Produktions- oder Leistungsprozess, um die Qualität und Zuverlässigkeit eines Prozesses sicherzustellen. Die Fertigungsabteilung führt die Prozess-FMEA durch.

-

FMEA – die Downloadvorlage€0,00Zzgl. 19% Ust.Kostenloser VersandLieferzeit: nicht angegeben

FMEA – die Downloadvorlage€0,00Zzgl. 19% Ust.Kostenloser VersandLieferzeit: nicht angegeben

Schritte einer FMEA

Im Folgenden beschreiben wir die einzelnen Schritte der FMEA genauer.

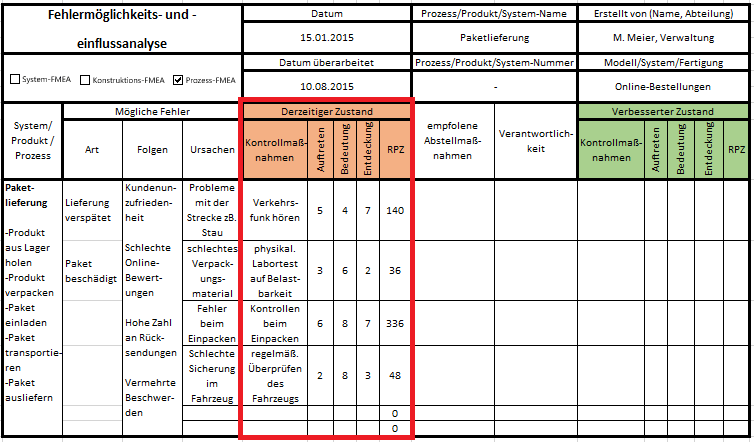

System-, Konstruktions- und Prozess-FMEA laufen nach demselben Schema ab. Die Darstellung der FMEA erfolgt über ein Formblatt. Zur besseren Veranschaulichung des Themas haben wir das Formblatt beispielhaft mit erfundenen Daten ausgefüllt.

Schritt 1: Beschreibung des Prozesses/Systems/Produktes

Voraussetzung für die spätere Analyse ist die genaue Dokumentation der Stammdaten. Halten Sie alle Angaben zu dem betroffenen System/Prozess/Produkt im oberen rechten Teil des Formblattes fest. Wiederholen Sie das für die Daten der Erstellung und Überarbeitung.

Das Untersuchungsobjekt (System/Prozess/Produkt) wird in der ersten Spalte beschrieben. Die Erwartungen an das Objekt bezüglich gewünschten Eigenschaften und Funktionen werden aufgelistet.

Im Beispiel führen wir wird eine Prozess-FMEA durch. Das Untersuchungsobjekt ist der Prozess Paketlieferung im Zusammenhang mit Online-Bestellungen. Die FMEA veranlasste Herr Maier aus der Verwaltungsabteilung am 15.01.15. In der ersten Spalte gliedert man den „Paketlieferung“ in seine einzelnen Schritte beschreibt sie kurz.

Schritt 2: Analyse möglicher Fehler, Folgen und Ursachen

Zuerst werden potentielle Fehler der zuvor beschriebenen Eigenschaften und Funktionen ihrer Art nach gesammelt und aufgelistet. Dokumentieren Sie jeden Fehler. Auch unwahrscheinliches Auftreten, geringe Auswirkungen, oder Auftreten unter bestimmten Bedingungen sind wichtig.

Daraufhin werden die möglichen Folgen dieser Fehler untersucht. Die Auswirkungen, die jeder Fehler für das Produkt oder für den Kunden verursacht, werden unter der Annahme des Fehlereintritts beschrieben.

Schließlich wird für jeden potentiellen Fehler festgehalten, wodurch er entstehen könnte. Welche denkbaren Ursachen für sein Auftreten sind von Bedeutung. Anhaltspunkte für mögliche Fehlerursachen können bekannte Fehler aus vergangenen Projekten sein. Der nächste Schritt prüft die Kontrollmaßnahmen für jede Ursache. Die Beschreibung der Ursachen soll vollständig und knapp sein.

FMEA Excel Vorlage Anleitung Schritt 2

Denkbare Fehler der Paketlieferung sind beispielsweise die Verspätung der Lieferung und die Beschädigung des Pakets. Als mögliche Folgen solcher Fehler werden unter anderem Kundenunzufriedenheit und schlechte Online-Bewertungen genannt. Schließlich wurden die potentiellen Ursachen der verspäteten Lieferung und der Paketbeschädigung beschrieben.

Schritt 3: Bewertung von Fehlern und Folgen

In diesem Schritt wird der derzeitige Zustand hinsichtlich der vorhandenen Maßnahmen zur Fehlervermeidung bewertet.

Diese Maßnahmen werden korrespondierend zu ihren jeweiligen Ursachen in die Spalte „Kontrollmaßnahmen“ aufgenommen. Sie können zum Beispiel aus festgelegten Prüfvorschriften, Untersuchungen oder Labortests bestehen. Es werden Maßnahmen aufgeführt, die tatsächlich vollzogen werden. Geplante oder für sinnvoll erachtete Maßnahmen werden nicht aufgeführt.

Auftreten von Fehlern

Für jede potenzielle Fehlerursache wird die Wahrscheinlichkeit ihres Auftretens im Zusammenhang mit der derzeitigen Kontrollmaßnahme bewertet. Die Skala hierfür geht von Note 1 bis 10. 1 bedeutet unwahrscheinliches Auftreten und 10 wahrscheinliches Auftreten. Eine genaue Abgrenzung der Skalenwerte kann individuell festgelegt werden. Die Skala soll zur besseren Vergleichbarkeit für die gesamte FMEA einheitlich verwendet.

Auswirkungen von Fehlern

Anschließend wird die Bedeutung des Fehlers und dessen Folgen bei Eintritt bewertet. Die Bewertung wird aus Sicht des Nutzers oder Endverbrauchers für jede Fehlerursache untersucht. Unter den Fehlerfolgen sind konkrete Risiken oder Gefahren hinsichtlich der Funktionsfähigkeit oder Eigenschaften des Untersuchungsobjekts zu verstehen. Die Bedeutung wird ebenfalls mit einer Skala von 1 bis 10 gemessen.

Eine 1 wird vergeben, wenn der Fehler keinerlei negative Folgen für den Nutzer aufweist. Er stellt keine Bedeutung der Fehlerursache dar. Bei einer 10 verursacht der Fehler gravierende Folgen für den Endverbrauchen. Die Bedeutung dieser Fehlerursache ist sehr hoch.

Entdeckung von Fehlern

Im Anschluss wird die Wahrscheinlichkeit der Entdeckung der Fehlerursache gemessen. Bewertet wird die Wahrscheinlichkeit, dass die Kontrollmaßnahmen einen Fehler aufdecken, bevor er den Kunden erreicht. Hierzu wird eine Skala von 1 bis 10 verwendet. Note 1 steht dafür, dass der Fehler sehr wahrscheinlich durch die Kontrollmaßnahmen entdeckt wird. Note 10 wird gegeben, wenn es äußerst unwahrscheinlich ist den Fehler rechtzeitig oder überhaupt zu entdecken.

Die letzte Spalte zur Bewertung des derzeitigen Zustands, stellt die Risikoprioritätszahl (RPZ) dar. Sie misst das Gesamtrisiko einer möglichen Fehlerursache. Die RPZ ermittelt sich aus dem Produkt der Werte für das Auftreten, die Bedeutung der Fehlerfolgen und der Entdeckungswahrscheinlichkeit. Die RPZ kann einen Wert zwischen 1 und 1000 annehmen. Ein Wert von 1 bedeutet kein Risiko der möglichen Fehlerursache. Eine RPZ von 1000 bedeutet ein sehr hohes Risiko.

Die Höhe der Risikoprioritätszahl einer potenziellen Fehlerursache zeigt Handlungsbedarf für diese. Man kann schließlich die Fehlerursachen nach der Höhe der RPZ ordnen. Sie erhalten eine Rangfolge, welche Fehlerursache Sie am dringlichsten beseitigten müssen.

FMEA Excel Vorlage Anleitung Schritt 3

Im Beispiel haben wir vier Kontrollmaßnahmen genannt. Nach der Berechnung der Risikoprioritätszahl waren zwei Maßnahmen deutlich risikobelastet. Das Hören des Verkehrsfunks (Lieferverspätung) und die Kontrollen beim Einpacken (Paketbeschädigung) haben beide eine hohe RPZ.

Schritt 4: Beschreibung der Abstellmaßnahmen

Festlegen von Abstellmaßnahmen

Zu jeder Fehlerursache entwickelt man eine neue Maßnahme, um potentielle Fehler und Risiken zu verhindern. Diese werden in die Spalte „empfohlene Abstellmaßnahmen“ aufgenommen. Die Risikoprioritätszahl gibt die Reihenfolge der Bearbeitung vor. Falls die RPZ sehr niedrig ist, ist keine Abstellmaßnahme notwendig. Um die bestmöglichste Verbesserung zu erzielen gehen Sie bei der Maßnahmenfindung auf die einzelnen Komponenten der RPZ ein.

Zum Beispiel richten sich die Maßnahmen auf erhöhte Kontrollen bei Fehlern die häufig unentdeckt bleiben. Hat die Fehlerursache große Bedeutung für den Kunden (schwerwiegenden Folgen), beseitigen Sie die Fehlerursache durch Produktverbesserungen und nicht durch aufwändige Kontrollmaßnahmen. Achten Sie darauf, dass die Maßnahmen auf die Fehlervermeidung und nicht auf die Fehlerkorrektur abzielen.

Nachdem die Abstellmaßnahmen festgelegt wurden, ist es wichtig festzulegen, wer die Verantwortung hinsichtlich der neuen Kontrollmaßnahmen trägt. Für jede beschlossene Maßnahme wird eine Person oder ein Team als Verantwortlicher ausgewählt. Bei der Bewertung des verbesserten Zustands kann leichter erkannt werden, woraus sich eventuelle Schwierigkeiten, Probleme oder Hindernisse ergeben haben.

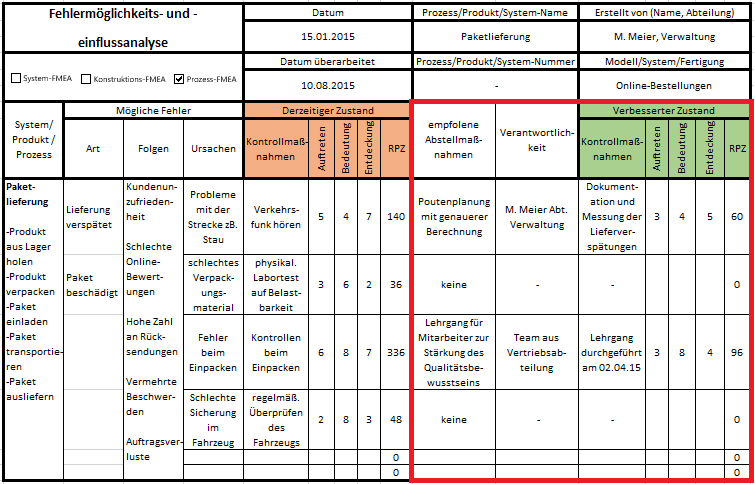

In den nächsten Spalten wird der verbesserte Zustand analysiert und bewertet. Dies dient, den Erfolg der getroffenen Maßnahmen zu prüfen und zu dokumentieren. In der ersten Spalte werden die Kontrollmaßnahmen eingetragen, die auf Grund der neuen Abstellmaßnahmen vorgenommen werden.

Neuberechnung RPZ

Zu diesen Maßnahmen werden wie zuvor Auftreten, Bedeutung und Entdeckung gemessen und schließlich die neue Risikoprioritätszahl berechnet. Verkleinert sich die Risikoprioritätszahl zeigt dies den Erfolg der Maßnahmen. Wenn das Restrisiko zu hoch ist, besteht weiterer Verbesserungsbedarf. Die Differenz zwischen der alten und der neuen RPZ kann als Maß für die Qualitätssteigerung und Risikominderung verwendet werden.

FMEA Excel Vorlage Anleitung Schritt 4

Beispielsweise wurde für die verspätete Lieferung als Abstellmaßnahme eine genauere Routenplanung beschlossen. Zur Kontrolle dieser Maßnahme wurde die Dokumentation und Messung der folgenden Lieferverspätungen eingeführt. Die RPZ ist von 140 auf 60 gesunken und befindet sich in einem akzeptablen Bereich. Diese Vorarbeit ist wichtig für das Kanban-Prinzip für bedarfsgerechte Lieferung.

Für die Kontrollen beim Einpacken wurde ein Lehrgang zur Steigerung des Qualitätsbewusstseins der Mitarbeiter vorgeschlagen. Nach dem durchgeführten Lehrgang wurde eine neue RPZ von 96 berechnet. Im Vergleich zu dem alten Wert von 336 ist bei dieser Maßnahme das Risiko deutlich gesunken.

Kritik an der FMEA

Der naheliegendste Nachteil der Fehlermöglichkeits- und Einflussanalyse ist der hohe zeitliche, personelle und teilweise kostenintensive Aufwand. Dieser Aufwand ist dem hohen Detailierungsgrad der Analyse geschuldet. Falls diese Genauigkeit nicht erreicht und die FMEA oberflächlich durchgeführt wird, liefert sie keine umfassenden Erkenntnisse.

Mitarbeiter müssen ihre eigene Arbeit analysieren und kritisisch reflektieren. Dies ist eine weitere Schwierigkeit. Vielen fällt es schwer objektiv vorzugehen und übersehen Einflüsse auf ihre Entscheidungen wie Murphys Gesetz. Fürchten Mitarbeiter negative Folgen für sich oder für Kollegen, sind sie wenig dazu bereit, Fehler oder deren Ursachen aufzudecken. Die FMEA ihr volles Potential nicht ausschöpfen.

Ein stichhaltiger Vorteil der FMEA ist das Kosteneinsparungspotenzial. Sie erkennen potenzielle Fehler frühestmöglich und können diese beseitigen. Hohe Kosten der Fehlerbeseitigung werden vermieden.

Durch die FMEA verbessert sich die Qualität der Produkte oder Prozesse. Die Kundenzufriedenheit steigt. Die Leistungsfähigkeit und das Qualitätsbewusstsein der Mitarbeiter wird gestärkt. Die aus der Analyse gewonnenen Erkenntnisse können in anderen Bereichen oder für die Zukunft als Hilfsmittel dienen. Die FMEA ist systematisch und ein leicht zu verstehendes Verfahren.

Zusammenfassung FMEA

Die Fehlermöglichkeits- und Einflussanalyse hilft Fehler zu erkennen und zu vermeiden. Sie sorgt dafür, langfristig Kosten einzusparen und steigert die Qualität und Zuverlässigkeit der Produkte oder Prozesse.

Trotz des hohen Aufwands, bietet die FMEA einen tiefen Einblick in die Risikobelastung eines Produktes oder Prozesses. Sie hilft diese Risikobelastung zu beheben. Langfristig führt sie zur kontinuierlichen Verbesserung von Produkten und Prozessen.

Es grüßt aus Bayreuth

Axel Schröder

Bildquelle: fotolia.com © Photoboyko

FMEA: Excel-Vorlage und Fehlervermeiden auf japanisch: Poka Yoke!

FMEA – die Downloadvorlage

Mit dem Superposter haben Sie alle Methoden zur Fehlervermeidung auf einen Blick in A3! Brauchen Sie ein Hilfsmittel zur Analyse nutzen Sie direkt die Excel-Vorlage!