Lean Production ist eine Methode der schlanken Organisation von Produktion und Produktivität in Unternehmen. Handwerk und Industrie profitieren von den Methoden aus dem Lean Management und können Verschwendung vermeiden. Der Begriff Lean Production steht für eine Einstellung zur kontinuierlichen Optimierung und bedient sich verschiedener Werkzeuge. Das Prinzip Lean Production mit den wichtigsten Management-Methoden stellen wir Ihnen in diesem Artikel vor.

Inhaltsverzeichnis

Was ist Lean Production?

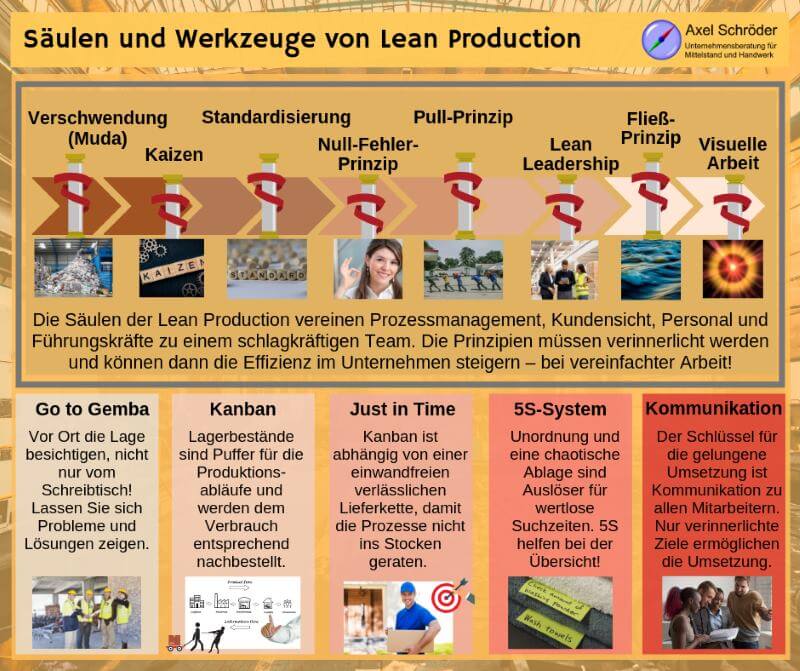

Lean Production ist Teil des Lean Management und arbeitet an effizienten Abläufen in der Produktion anhand des Wertstroms. Der prozessorientierte Gedanke dahinter ist die verschwendungsfreie, standardisierte Herstellung von Produkten in gleichbleibender Qualität. Der Kontakt zwischen jedem Produktionsschritt ist geprägt vom Teamwork aus Personal, Produktionsfaktoren und Ausstattung. Alle planen die gesetzten Ziele mit hoher Produktivität und streben diesen an. Die Lean Production orientiert sich am Kunden und arbeitet auf die Erfüllung der Kundenbedürfnisse hin: kurze Durchlaufzeiten, Produkte mit angemessener Preis/Leistung und der erwarteten Qualität entsprechend. Probleme in der Lieferkette zwischen den Teilschritten sind überflüssig. Lean Production vermindert diese Probleme. Der Lean-Gedanke umfasst eine ganzheitliche Organisation mit Zusammenhängen zwischen allen Unternehmensbereichen. Der deutsche Begriff für dieses Toyota-Konzept ist das Ganzheitliche Produktionssystem (GPS) und ruht auf 8 Säulen.

-

Fertigungszellen – das Superposter€0,00Zzgl. 19% Ust.Kostenloser VersandLieferzeit: nicht angegeben

Fertigungszellen – das Superposter€0,00Zzgl. 19% Ust.Kostenloser VersandLieferzeit: nicht angegeben

Die Grundsäulen der Lean Production

- Verschwendung ist das Gegenstück zum Wert und soll vermieden, der Wert gesteigert werden. Die Minimierung von Produktionsfaktoren, die nicht zum Wertzuwachs beitragen. Eine ressourceneffiziente Organisation der Abläufe senkt ebenfalls Verschwendung und sorgt für eine Verbesserung der Durchlaufzeiten. Ziele werden nach der Messung, z.B. in einem Betriebsrundgang gesetzt und angestrebt. Lean hilft so auf dem Weg zu einer nachhaltigeren Produktion.

- KVP und Kaizen stehen für den täglichen Verbesserungsprozess: Wie können wir unsere Abläufe noch besser, schonender, effizienter gestalten?

- Standardisierung löst das Prinzip der ständigen Flexibilität ab. Eine geringe Varianz der Produktion und vorhersehbare Prozessergebnisse sind das Ziel.

- Null-Fehler-Prinzip verhindert eine Weitergabe von Fehlern in die nächsten Prozesseinheit. Qualitätskontrollen gehören in den standardisierten Ablauf.

- Die ideale Lean Production läuft nach dem Fließprinzip ab. Produktion, Marketing und Verkauf sind in einem Fluss von Anfang bis Ende durch jeden Teilprozess verbunden und bauen aufeinander auf.

- Pull Prinzip bezeichnet eine Produktion, die auf die Kundenbedürfnisse ausgerichtet ist und auf den Markt reagiert, statt ihn mit Produkten zu fluten. Für viele Unternehmen hat sich die Arbeit mit Quick Response Manufacturing bezahlt gemacht.

- Lean Leadership ist die Lean Methode der Unternehmens- und Personalführung. Informationen werden in flachen Hierarchien weitergegeben und die Flexibilität der Bereichsleiter sorgt für eine gute Einbindung.

- Shopfloor Management arbeitet mit optischer Verdeutlichung: Fehlerquote, Zielsetzung oder Ausschussrate – alles ist für alle einsehbar!

Werkzeuge der Lean Production

Die jeweilige Ausrichtung der Produktion in einem Unternehmen ist individuell verschieden – Vermeidung von nicht wertschöpfenden Handlungen ist dabei ein wichtiges Ziel! Das bedeutet die Wichtigkeit, das Konzept Lean Production mit allen notwendigen Informationen auf allen Ebenen gut zu kommunizieren und zu erklären. Die Werkzeuge des Konzepts sind für das Personal jedes Betriebs hilfreich – auch wenn die Vorarbeit mit Mühe verbunden ist!

Kanban

Die Signalkarten oder auch Kanbans helfen bei der Umsetzung des Pull- und des Fluss-Prinzips. Ist die Markierung auf dem Boden zu sehen, wird sofort Nachschub aus dem Puffervorrat oder vom Lieferanten geordert. Das Kanban-System arbeitet mit optischen Signalen und einer schnellen Verfügbarkeit der notwendigen Materialien: Ist die Bodenmarkierung sichtbar, wird eine neue definierte Menge nachgeliefert. Kanban-Kisten haben eine klare Beschriftung mit ihrem Inhalt und werden sofort nachgefüllt und wiederbereitgestellt. Dieses System garantiert eine fließende Produktion mit standardisierten Prozessen. Exakt ein Satz Materialien wird zu dem fertigen oder halbfertigen Produkt verarbeitet und es türmen sich keine Berge in den verschiedenen Lagern.

Just in Time

Just in Time ist eine Lieferart, die genau im richtigen Moment die nötigen Teile liefert. Kanban-Systeme funktionieren ausschließlich, wenn die Lieferkette optimiert und verlässlich abläuft. Just in Time bedeutet schlicht: rechtzeitig auf den Punkt. Wenn ein Produktionsschritt fertig ist, stehen die neuen Teile für die nächste Einheit bereit. Der logistische Aufwand ist hier nicht zu unterschätzen und es empfiehlt sich, verlässliche Partner für die Lieferkette zu finden. Eine Art der Verschwendung im Unternehmen sind unnötige Lagerbestände, die Kapital, Arbeitszeit und Platz binden.

5S-System

Viel Verschwendung landet in Suchzeiten von Material, Werkzeug, Kundendaten und unorganisierten Teamabsprachen. 5S ist eine Organisationstechnik, die schlussendlich zu einem System führt, in dem jedes Objekt einen zugewiesenen Platz hat. Teammitglieder können sich durch Ordnung und Anleitungen einen Großteil der nicht wertschöpfenden Absprachen sparen und effizient arbeiten.

Go to Gemba

Der Begriff bezeichnet den Werksbesuch. Gehen Sie an den Ort des Geschehens in einem Gemba Walk, bevor Maßnahmen ergriffen werden. Es ist wichtig, sich selbst ein Bild zu machen, die Abläufe zu verstehen, bevor in fremden Gebieten Veränderungen angeregt werden. Sprechen Sie mit den Produktionsmitarbeitern und lassen Sie sich positive und negative Aspekte zeigen. Entscheiden Sie nichts über die Köpfe der Betroffenen hinweg, sondern arbeiten Sie gemeinsam an der Optimierung!

Unsere Lean Superposter finden Sie im kostenlosen Unternehmenerbereich. Fertigungszellen, 5S und Lean Management sind nur einige der Themen, die in hoher Auflösung bearbeitet werden!

Vor- und Nachtteile der Lean Production

Diese wichtigsten Werkzeuge der Lean Production funktionieren in vielen Unternehmen – nicht in allen. In manchen Gewerken ist ein Vorrat an Material wichtig, weil die Lieferzeiten bestimmter Rohstoffe nicht schneller gehen. Bei Montagearbeiten sind Absprachen mit Projektleiter und anderen Gewerken notwendig, eigene Abläufe können nur bedingt umgesetzt werden. Keine der Methoden muss von heute auf morgen vollständig alte Strukturen ersetzen, sie helfen jedoch im Haus strukturierter und effizienter zu arbeiten. Die Form Lean Management arbeitet ganzheitlich und auf den bestmöglichen Zustand hin. Manchmal bedeutet dieser bestmögliche Zustand eine sinnvolle Büroplanung inklusive Mitarbeiterkommunikation und Fertigung oder Montage mit guten Voraussetzungen.

Ein Beispiel zu Lean-Methoden im Außeneinsatz:

Zwei Mitarbeiter fahren morgens gemeinsam los und kümmern sich um festgelegte Kundentermine. Im Betrieb haben sie diese Liste morgens erhalten und konnten noch mögliche Probleme klären. Die kurze Verzögerung ist kein Problem, weil der fertig gepackte Koffer mit allen Materialien und einer Tour-Mappe am festmarkierten Platz steht. Die Kundentermine sind nach Ortslage sortiert und werden der Reihe nach mit unterschiedlichen Checklisten behandelt. Für jeden Einsatz sind diese Formblätter mit den Kundendaten vorbereitet im Hefter und müssen nur durchgearbeitet werden. Die Startseite ist der Tourplan mit den verbindlichen Zeitfenstern.

Die Büroverwaltung im Hintergrund hat sich mit dem Lean Gedanken angeeignet, Kundenunterlagen von Anfang an nach einem bestimmten Schema anzulegen. Dadurch können die notwendigen Vorlagen direkt übernommen und als Tourplan abgeheftet werden. Sobald das Team zurück ist, steht der Koffer am Rückgabe-Platz und die Bürokraft überträgt die Unterlagen ins System. Die Mappe mit der Tourplanung des nächsten Tages wandert in den Koffer und dieser zurück auf den Startplatz.

Dieses Beispiel zeigt, wie ein gutes Management in den möglichen Bereichen den Mitarbeitern größtmögliche Flexibilität bei schwierigen Einsätzen gibt. Der Koffer ist immer nach einem festgelegten Schema bestückt und beschriftet, Suchzeiten und Ablaufprobleme vor Ort minimiert.

Nachteile entstehen im Normalfall lediglich dann, wenn die Prozesse vorher nicht richtig dokumentiert oder nach jedem kleinen Schritt stabilisiert wurden. Fehler sind meist hausgemacht, wenn überstürzt Ideen eingeführt werden. Achten Sie auf eine gute Projektplanung und binden Sie alle Mitarbeiter mit ein!

Wie stelle ich mein Unternehmen auf Lean Production um?

Unser Beispiel zeigt, wie das Endergebnis aussehen kann. Der erste Schritt ist immer eine Festschreibung der Geschäftsprozesse. Aus der Praxis wissen wir, welche Schwierigkeiten dieser Teil mit sich bringt. Einen Einblick geben wir in unserem Workshop Kennzahlen für Tischlermeister. Gehen Sie mit Ihren Mitarbeitern den gesamten Ablauf mit allen Knotenpunkten in der Kundenbetreuung durch und suchen Sie anschließend nach Problemen. Das Ishikawa Diagramm kann Ihnen gute Dienste leisten, um Problem-Ursachen auf die Spur zu kommen! Eine Optimierung der Abläufe kann nun stufenweise erfolgen und nach jeder Veränderung dokumentieren Sie Ergebnisse, bevor Sie den nächsten Schritt gehen. Lean Games können Ihnen helfen, spielerisch neue Methoden zu erlernen!

Mitarbeiter in der Lean Production

Optimierte Prozesse funktionieren erst, wenn alle an einem Strang ziehen. Das gelingt Ihnen, wenn Sie alle Mitarbeiter einbinden und verdeutlichen, warum die Veränderungen allen zu Gute kommen. Eine gute Unternehmenskultur und ein starkes Betriebsklima sind wichtige Faktoren für den Erfolg. Wenn Ihre Mitarbeiter nicht mitziehen, sollten Sie sich mit der Motivation auseinandersetzen.

Erfolg mit Messen und Steuern

Sie beginnen grundsätzlich mit einer reinen Dokumentation der Abläufe. Halten Sie fest, wie viele Aufträge Sie bekommen, wie oft nachgearbeitet werden muss und besprechen Sie dieses Startergebnis. Diese Messung sollte im Normalfall bereits eine Verbesserung mit sich bringen, weil der Scheinwerfer-Effekt an sich zu mehr Konzentration führt. Sind die Zahlen bekannt, arbeiten Sie an Maßnahmen zur Verbesserung. Schritt für Schritt und nicht überstürzen! Wenn die neue Messung den Erfolg einer Maßnahme zeigt, können Sie den neuen Ist-Stand für einen weiteren Schritt nutzen.

Was tun, wenn es nicht klappt?

Geben Sie sich, Ihren Mitarbeitern und der Prozessentwicklung genügend Zeit. Arbeitsabläufe, die lange gewachsen sind, können nicht plötzlich grundlegend geändert werden. Waren die Prozesse genau dokumentiert und stabil im Ist-Zustand? Wenn ein Ablauf zu viel Varianz in der Ausführung hat, können Maßnahmen nicht gemessen werden. Wurden die neuen Prozesse genau aufgeschrieben, Ziele ermittelt und jedem Mitarbeiter erklärt? Wenn der Sinn einer Handlung nicht erkennbar ist, wird die Maßnahme nicht unbedingt detailgetreu ausgeführt. Kontrollen sind notwendig und dienen nicht der Schikane! Wenn eine Maßnahme nicht greift, schauen Sie genau hin und coachen Sie Mitarbeiter, wie Sie es besser machen können.

Checklisten helfen die Neugestaltung zu verfolgen und sollten durch Signale und Hilfen Unterstützung bekommen. Fehler und Hindernisse werden dokumentiert und für die nächste Bearbeitung vorgemerkt. Fragen Sie Ihre Mitarbeiter, was störend ist und was besonders gut läuft – Kommunikation ist ein wichtiger Schlüssel zum Lean Erfolg!

Viel Erfolg beim Ausprobieren dieser neuen Methoden – lesen Sie auch unsere anderen Artikel zum Lean Management!

Besten Gruß aus Bayreuth

Axel Schröder

Mehr zur Lean Production: das Lean- Superposter über Fertigungszellen

Fertigungszellen – das Superposter

Ein gelungener Start in die Verbesserungs-Planung mit unserem Fertigungszellen Superposter! Schritt für Schritt mit Schemazeichnungen und Hintergründen!

Bildquelle: Canva.com © RGtimeline