Der Wertstrom ist die sichtbare Darstellung von einem Produktionsprozess. Alles, was in die Wertschöpfung einfließt, ist enthalten. Dazu kommen verschiedene Symbole, Datenkästen und Kennzahlen, die helfen, den Prozess genauer zu verstehen. Im Idealfall haben Sie eine großformatige Übersicht über den Ablauf und kritische Stellen in Ihrem Betrieb. Wir erklären die Wertstrommethode, das Wertstromdesign und die wichtigsten Kennzahlen, damit Sie loslegen können!

Inhaltsverzeichnis

Der Wertstrom: der Produktionsprozess im Bild

Wer die Effizienz in seinem Unternehmen steigern will, der braucht die richtigen Werkzeuge dafür. Ob das im Lean Office oder eher der Lean Production ist – überall wo es hohe Stückzahlen gibt, lohnt sich der Blick auf den Wertstrom. Deshalb eignet sich die Wertstrommethode besonders für produzierende Betriebe mit größeren Losgrößen. Aber das Prinzip des Wertstroms unterstützt auch wunderbar dabei, den allgemeinen Ablauf in jedem Betrieb grundlegend zu erfassen – Sie sparen dann lediglich an den Berechnungen wie Kundentakt oder Bearbeitungszeit. Wen Sie dabei nicht außenvorlassen können: Ihre Kunden! Die Wertstrommethode ist darauf ausgelegt, Kundenwünsche und Vorgaben als Kernelelement in die Prozesse einzuarbeiten!

-

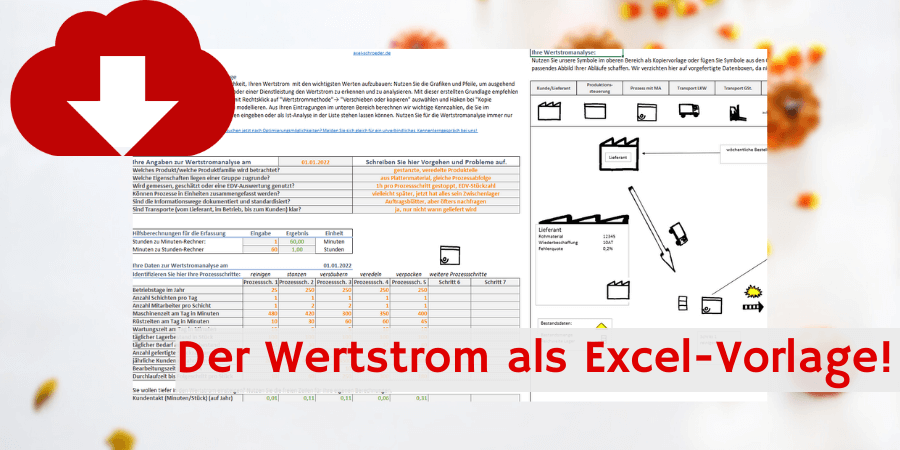

Mit der Wertstrom-Methode & Analyse Excel-Vorlage ans Ziel!€0,00Zzgl. 19% Ust.Kostenloser VersandLieferzeit: nicht angegeben

Mit der Wertstrom-Methode & Analyse Excel-Vorlage ans Ziel!€0,00Zzgl. 19% Ust.Kostenloser VersandLieferzeit: nicht angegeben

Was sagt die Wertstrommethode aber generell aus? Die Uni Bayreuth sorgt mit der richtigen Weiterbildung der Campus-Akademie für Durchblick: Denn zuerst geht es an den Ist-Zustand, der in der Wertstromanalyse erfasst wird. Der Wertstrom gibt Stückzahlen, Bearbeitungs- und Durchlaufzeiten an jeder Station wider – unsere beliebten drei wichtigsten Kennzahlen! Der große Vorteil: Wenn es hakt und die Fertigung nicht reibungslos funktioniert, finden Sie in der Wertstromanalyse Anhaltspunkte, woran das liegen könnte. Dementsprechend haben Sie eine Hilfe, ähnlich dem Prozessmanagement, die Zusammenhänge grafisch aufzeigt. Eine weitere Parallele: Die Informationsflüsse innerhalb und außerhalb des Betriebs brauchen eine klare Benennung und wir setzen uns bei der Wertstromanalyse damit intensiv auseinander.

Wie funktioniert die Wertstrommethode?

Um den Wertstrom abzubilden, starten wir mit der Analyse und halten diese Informationen in einer Übersicht fest. Wenn Sie das an Lean Management erinnert, liegen Sie goldrichtig! Diese detaillierte Bestandsaufnahme ist Grundpfeiler für einzelne Optimierungsmaßnahmen, die das gesamte Unternehmen im Blick behalten. Mittels des Wertstromdesigns entwickeln Sie dann den Ziel-Zustand und passen am Reißbrett die einzelnen Bereiche an. Unser Lektüretipp für Sie: Wertstromorientiertes Prozessmanagement!

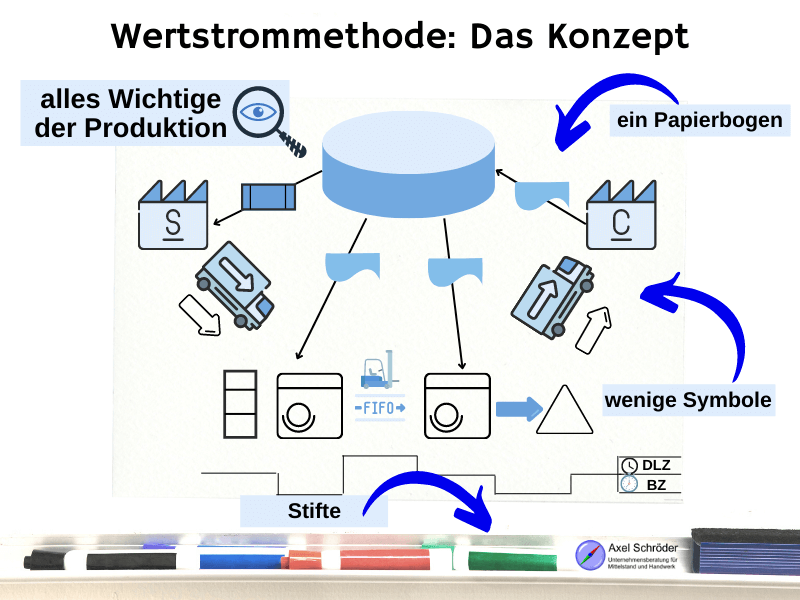

Symbole und Aufbau einer Wertstrom-Übersicht

Um einen Wertstrom darzustellen, sind wenige Symbole bereits ausreichend. Die großen Bereiche sind deshalb vereinfacht zusammengefasst:

- Kästen für Prozesse, Lieferanten und Kunden inklusive Datenkästchen mit den wichtigsten Kennzahlen

- Blockpfeile für Materialströme in verschiedenen Varianten

- Linienpfeile für Informationsflüsse

- Dreiecke für Bestände und Lager

- LKW für Transporte

Daneben helfen weitere Wertstrom-Symbole bei der genaueren Bestimmung. Allerdings sind diese fünf Kategorien soweit ausreichend für die ersten Versuche. Unter der Darstellung erfasst ein Zeitstrahl alle einzelnen Schritte mit ihrer Bearbeitungs- und Durchlaufzeit. Diese Kennzahlen sind wichtig, nicht nur für die Bestandsaufnahme, sondern auch für mögliche Verbesserungen im Wertstromdesign.

Die wichtigsten Kennzahlen der Wertstrommethode

Ob Sie 5, 50 oder 50000 Produkte fertigen, Sie kommen nicht umhin für eine effiziente Arbeitsweise die Zeit zu stoppen, die Herstellung, Lieferung etc. brauchen. Die Losgröße der Produktion, die Stückzahlen pro Kundenbestellung und die zur Verfügung stehende Arbeits- und Maschinenzeit sind wichtige Marker, um die eigene Produktion bestmöglich zu steuern. KMU und Handwerk aufgepasst: Diese verfügbare Zeit zu berechnen, lohnt sich auch für die eigene Kapazitätsplanung und mithilfe des CtQ-Baums erfassen Sie klare Kundenstimmen-Ziele!

Losgröße, Kundentakt und Stückzahlen

Damit Sie richtig loslegen können, zeigen wir Ihnen zuerst die wichtigsten Messeinheiten. Denn einige davon sind Ihre wichtigsten KPI, also Key Performance Indicators oder eben Kennzahlen. Wir starten mit den bekannten Größen:

- Losgröße: Was ist die Anzahl der Produkte aus einem Fertigungsschritt? Das bedeutet die Menge an Teilen, die zwischen Umrüstung, Wartung oder auch Nachladen von Material gefertigt werden.

- Die Stückzahlen sind dagegen die gesamte produzierte Menge. Ob es sich um Metallwaren, Möbelstücke oder Auftragsfertigungen handelt: Mit den Stückzahlen haben Sie das Volumen aufs Jahr gerechnet.

- Der Kundentakt ist etwas spannender: Ein Online-Shop hat Zugriffe, eine Produktion hat feste Kundenbestellungen und ein anderes Unternehmen kennt die saisonalen Schwankungen der einzelnen Aufträge. Wenn Sie den Kundentakt dementsprechend berechnen, können Sie Ihre Kapazität überprüfen.

Prozesszeit, Rüstzeiten und technische Verfügbarkeit

Welche Zeiten sind in der Wertstrommethode wichtig und wann kommen Sie vor?

- Rüstzeit: Jede Zeiteinheit, die für Einräumen, Umräumen und mehr gebraucht wird, um Produkte herstellen zu können. Durch Vorbereitung kann sie möglichst kurz gehalten werden, denn diese Stillstände sind nicht wertschöpfend.

- Prozesszeit ist die Zeitspanne, die ein Produkt für einen gesamten Prozessdurchlauf benötigt. Besonders interessant, wenn beispielsweise Temperatur ausgeglichen werden muss.

- Technische Verfügbarkeit beschreibt in der Wertstrommethode die Zeit, die eine Maschine tatsächlich zur Verfügung steht, weil Mitarbeiter zur Bedienung da sind und keine Wartungs- oder Rüstzeiten anfallen.

-

Mit der Wertstrom-Methode & Analyse Excel-Vorlage ans Ziel!€0,00Zzgl. 19% Ust.Kostenloser VersandLieferzeit: nicht angegeben

Mit der Wertstrom-Methode & Analyse Excel-Vorlage ans Ziel!€0,00Zzgl. 19% Ust.Kostenloser VersandLieferzeit: nicht angegeben

Produktionssteuerung mit der Wertstromübersicht

Neben Ausreißern in der Bearbeitungs- und Durchlaufzeit zeigen sich durch die Wertstromanalyse auch Probleme im Ablauf und der rechtzeitigen Lieferung bzw. Bereitstellung an den Stationen. Steht zu viel Material bereit, steigen die Lagerkosten und die Produktion ist nicht dem Bedarf angepasst (Push-Prinzip bedeutet, dass Material oder Produkte geschoben und nicht von der Nachfrage gezogen werden). Der Wertstrom sucht nach den Konfliktstellen, die mithilfe eines Kaizen-Blitzes und zugrundeliegenden Maßnahmen angegangen werden. Im Idealfall steuert die Nachfrage die Produktion mit dem ziehenden Pull-Prinzip.

Wie wirken aber Wertstrom, Wertstrommethode und Wertstromdesign?

Jetzt geht es ans Erfassen und Zeichnen: Am einfachsten gelingt die Bestandsaufnahme beim Betriebsrundgang stromaufwärts, das bedeutet vom Kunden zurück durch den Produktionsprozess. Um die Wertstrommethode sinnvoll anzuwenden, brauchen wir eine Übersicht über Produkte, Produktsegmente und Produktfamilien. Der Wertstrom konzentriert sich dabei auf ein Produkt oder eine Familie, die vergleichbare Eigenschaften hat. Das können Verarbeitungsschritte oder Eigenschaften sein, die dem Kundenwunsch entsprechen.

Zurück in der Kundenperspektive bedeutet das: Was bestellt der Kunde, wie wird es geliefert und wie häufig? Diese Angaben kommen in den Datenkasten und als verbindendes Element in den letzten Schritt im Unternehmen, z.B. die Verpackung. Tipp für KMU und Handwerk: Das Fertigwarenlager oder Abholfach entspricht gerade im Handwerk dieser Position, wenn die Kundenbestellung bereit zur Übergabe ist. Bei verderblichen Waren sind die Hygieneverordnungen und die Kundennachfrage wichtig, um das Sortiment angepasst anzubieten – ohne Sonderrabatte oder Wegwerfen.

Wertstrom erkennen und analysieren

Ab jetzt geht es um die Material- und Informationsströme: Welche Signale sind ausschlaggebend, welche Zeiten braucht jeder einzelne Schritt und wie ist das Zusammenspiel innerhalb der Produktion? Gibt es unterschiedliche Prozessschritte, die der Reihe nach oder parallel stattfinden und wo türmen sich in der Zwischenzeit die Bestände? Jeder Prozessschritt hat dabei seinen eigenen Kasten mit all diesen Kennzahlen. Sind bei einem die Liegezeiten besonders hoch, lohnt sich der Blick auf die Abfolge.

Jetzt nehmen wir die nächsten Symbole auf, wie die FIFO-Strecke („first in, first out“ für eine klare Abfolge Stück für Stück im Prozess, z.B. auf einem Förderband) oder ein Kanban-Lager (nachfüllen erst bei Entnahme). Wichtig ist auch die Go-See-Brille: Hier ist die Lage vor Ort entscheidend für die nächsten Prozessschritte, z.B. welche Materialien vor Ort liegen und was damit als nächstes produziert wird. Tipp für KMU und Handwerk: Welche Aufträge liegen an, die eine ähnliche Verarbeitung oder z.B. Lieferung benötigen? Oder auch welche Waren benötigen gleiche Vorarbeiten, z.B. in der Lebensmittelproduktion?

Wenn wir schließlich am Beginn des Wertstroms angekommen sind (Was wird wie oft auf welche Weise produziert oder geliefert?), haben wir den Produktprozess vollständig erfasst. Die Zeichnung dazu ist zwar nicht vollständig, aber die grundlegende Abfolge ist fertig und wichtige Ansatzpunkte festgehalten. Jetzt geht es deshalb an das Wertstromdesign – den Ziel- oder Soll-Zustand!

Den Ist-Zustand im Wertstrom optimieren

Der erste Teil der Wertstrommethode ist mit der Wertstromanalyse geglückt und die Übersicht gibt den Ist-Zustand mit Zeiten und Zusammenhängen an. Jetzt kommen wir zum Wertstromdesign: Der Ziel-Zustand! Wo sind Unstimmigkeiten, was kann glatter laufen, wo entstehen Verschwendung und für die Katz‘-Arbeiten im Prozess? Anhand der erhobenen Kennzahlen, z.B. zur fehlerfreien Erstausbeute mit dem First Pass Yield, gelingt jetzt eine Zielsetzung: Das Material im Zwischenlager 2 liegt zulange, bevor es verarbeitet wird, aber im Schritt vorher wäre Kapazität für einen weiteren Arbeitsschritt für ein anderes Produkt. Das Ziel heißt hier, die beiden Produkte in Einklang zu bringen, damit die vorherige Station ausgelastet ist – ohne Zwischenlager 2 zu fluten.

Tipp für KMU und Handwerk: Wir kennen die Menge an Rechnungen, Angeboten und Liegezeiten dazwischen aus vielen Betrieben. Wenn Sie den gewonnenen Auftrag stromaufwärts verfolgen – wie hoch sind dann bei Ihnen Durchlauf- und Bearbeitungszeit der Anbahnung? Oder wie lange liegt der fertige Handlauf/die neue Schranktür/die Duschwand von Frau Meyer hinten im Lager?

Den Ziel-Zustand erreichen und weiter!

Wenn Sie mithilfe der Wertstrommethode die Ist-Lage erfasst und den Zielzustand festgelegt haben, geht es an die Umsetzung des Wertstromdesigns. Fragen Sie Ihre Prozessexperten, die ausführenden Mitarbeiter, welche Verbesserungen möglich sind und stecken Sie sich Ziele. Das können kürzere Rüst- oder Durchlaufzeiten, eine bessere Steuerung der Abläufe oder auch sinkende Bestände an den einzelnen Stationen sein. Mit der Wertstromanalyse der wichtigsten Produkte legen Sie auch die Bearbeitung anderer Prozesse fest. Schließlich haben Sie Ihre Produktpalette am Anfang eingeteilt und schaffen nun neue Möglichkeiten, z.B. für Quick Response Manufacturing. Tipp für KMU und Handwerk: Die optimale Routenplanung oder die ausgelastete Maschine durch Auftragsbündelung sind klassische Verbesserungen, die einen großen Effizienz-Schub bringen und Kosten senken.

Lohnt sich der Aufwand für jedes Unternehmen?

Ein klares Jein: Je größer die Losgrößen und Stückzahlen, desto mehr Verbesserungs- und Einsparpotenziale finden sich in einem Unternehmen im Wertstromdesign. Die Wertstrommethode eignet sich daher besonders gut für produzierende Betriebe im großen Maßstab oder für die Unternehmen mit gleichartigen Produkten, die zusammengefasst werden. Allerdings ist die Wertstromanalyse mit wenigen Symbolen ein guter Weg, auch andere Prozesse zu erfassen und grafisch darzustellen. Da die Messung bei der Bestandsaufnahme sehr aufwändig werden kann, lohnt sich die Wertstrommethode definitiv mehr bei großen Produktgruppen. Im kleineren Maßstab dagegen ist die Erfassung des Prozesses, z.B. in den Einzelschritten, hilfreich, um die eigene Arbeitsweise zu überprüfen. Deswegen nehmen Sie sich ein großes Blatt Papier und versuchen Sie es mit einem typischen Kundenauftrag!

Mit besten Grüßen,

Axel Schröder

Mit der Wertstrom-Methode & Analyse Excel-Vorlage ans Ziel!

Methode kennenlernen und ohne große Hürden direkt mit der Wertstrommethode starten: Mit der Excel-Vorlage erfassen Sie Ihre wichtigsten Messwerte, halten Ihr Vorgehen fest und dann geht es los!

Bildquelle: Canva.com © halfpoint